高分子材料性能优异,具有许多其他材料不具备的特性: 如质轻、加工性能好、高流动性易于成型、绝缘性、耐磨性等。但大多数高分子材料是碳氢有机结构,属于易燃、可燃材料,在燃烧时热释放速率大、热值高、火焰传播速度快,不易熄灭;某些材料燃烧时还产生浓烟及有毒气体,对人类生命安全与环境保护构成潜在的威胁。近年来,全球阻燃材料行业产值逐年增长,同时,各国相继提升有关材料阻燃的法规,对高分子材料的阻燃性提出更高的要求。

高分子复合材料的阻燃机理

高分子材料的燃烧遵循燃烧三要素( 可燃物质、助燃物质及着火源的规律,高分子材料主要为碳氢结构,属于可燃物。助燃剂在通常情况下为空气中的氧气组分,也包括各类氧化剂,高分子材料通常在空气中使用,与空气中的氧气接触充分,并且高分子材料有时会添加各类氧化剂,这些氧化剂在燃烧过程中会起到助燃剂的作用。着火源为明火与各类高温场所,高分子材料的起火点普遍较低,某些使用场合易接触高温环境,也使得高分子材料易于起火引发火情。

高分子材料的燃烧可分为热氧降解和燃烧两个过程,涉及传热、高分子材料在凝聚相的热氧降解、分解产物在固相及气相中的扩散、与空气混合形成氧化反应场及气相中的链式燃烧反应等一系列环节。因此,当高分子材料受热能够使其分解,且分解产生的可燃物达到一定浓度,同时体系被加热到点燃温度后,燃烧才能发生。而己被点燃的高分子材料在点燃源稳定后能否继续燃烧则取决于燃烧过程的热量平衡。当燃烧产生的热量大于或等于燃烧过程各阶段所需的总热量时,燃烧才能继续,否则将终止或熄灭。物质的燃烧要同时满足燃烧三要素的条件,那么阻燃就是从相反的方向来控制三要素,只要破坏了其中一个要素条件,燃烧即可终止。为了达到很好的阻燃效果,通常会采用多种阻燃技术,同时控制燃烧的三要素,即降低材料的可燃性、减少助燃剂的浓度及降低燃烧反应的温度来达到阻止材料燃烧的目的。

材料的阻燃机理与燃烧机理同样复杂,往往涉及众多的影响与制约因素,阻燃机理的分类也较多,主要有以下两种机理。

气相阻燃机理

在燃烧反应进行时,添加在材料中的阻燃剂受热分解,产生大量的水蒸气,氨气,二氧化碳等惰性气体,可稀释空气中的氧气及材料燃烧产生的可燃性气体。同时阻燃剂的受热分解反应需要吸收大量的热量,这也降低了可燃性气体的温度,这些因素协同作用,使燃烧终止,达到了阻燃的目的。添加的无机类阻燃剂如氢氧化镁、氢氧化铝、水镁石及一些碳酸盐等属于气相阻燃机理,这类阻燃剂在燃烧反应进行时,受热分解,吸收了大量的热量,同时生成了水蒸气,二氧化碳等惰性气体,起到了隔氧,稀释的作用,阻燃效果明显。另一类气相阻燃机理就是自由基抑制机理,卤—锑阻燃体系就是典型的自由基抑制阻燃。 燃烧反应生成大量的活性自由基,自由基引发链式反应,使得燃烧快速进行。添加阻燃材料,如卤系阻燃剂/三氧化二锑等自由基终止剂,则可以吸收燃烧反应生成的自由基,从而中断燃烧链式反应,起到阻燃的作用。

凝聚相阻燃机理

凝聚相阻燃主要是指在燃烧反应进行时,在凝聚相的外层形成膨胀碳层,这种多孔膨胀碳层起到隔热,防火阻燃的作用。各类磷—氮协效阻燃体系,新型的纳米层状阻燃材料就属于这类阻燃机理。这类阻燃体系需要有高效的成碳组分,称为碳源,代表性的碳源组分有季戊四醇,成碳效果直接影响阻燃效果的优劣。

阻燃剂的分类

阻燃剂的分类方法很多,主要分为有卤和无卤阻燃剂两大类。

卤系阻燃剂

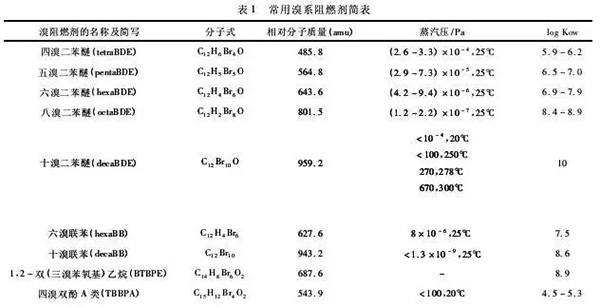

卤系阻燃剂主要有溴系阻燃剂和含氯阻燃剂两个大类,溴系阻燃剂在有机阻燃剂中占统治地位,占有机阻燃剂总量的 80%以上,表1为常用的一些溴系阻燃剂。

氯系阻燃剂的种类不如溴系阻燃剂多,主要有,氯化石蜡,氯化聚乙烯及用于不饱和树脂阻燃剂的四氯邻苯二甲酸酐等。还有一类大品种的含氯高分子材料 - 聚氯乙烯,本身在分子结构中含有大量的卤素氯,可以起到很好的阻燃作用。

卤系阻燃剂的使用广泛,但是目前正受到越来越多的质疑与挑战,卤系阻燃对环境的危害正逐渐被人们认识,不仅因为其在燃烧过程会产生大量有毒性烟雾气体 - 卤化氢,并且卤系阻燃剂的使用还在环境沉淀区与生态区中长期存在, 对环境与生态的危害日趋严重。因此,欧盟颁布了ROHS规则,严格限制了某些溴系阻燃剂的使用,也迫使制造商不断地开发高效、无毒无害的阻燃剂产品。

无卤阻燃剂

无机无卤阻燃剂

无机阻燃剂主要有氢氧化铝、氢氧化镁、水镁石、磷氮体系、碳酸盐及一些新颖的无机阻燃剂等。其中氢氧化铝和含溴阻燃剂一样,在市场上占有很高的份额。氢氧化铝阻燃剂的特点是阻燃、抑烟、低腐蚀及价格低廉,其市场增长率约为5% / 年,高于其他类阻燃剂的市场增长率。

氢氧化镁作为阻燃剂与氢氧化铝的作用极其类似, 但氢氧化镁的分解温度比氢氧化铝高60℃,吸热量高约17%,抑烟能力也较强,同样价格也比氢氧化铝高,适用于加工温度较高的聚合物体系。通常情况下,两者并用,通过调整两者的配比来达到最佳的协同效应。

三氧化锑的阻燃机理与阻燃效果在含卤体系中作用明显,但它也可以单独使用,超细( 0.3μm 以下)三氧化二锑在阻燃纤维中使用较多。目前该类型的无机阻燃剂正向纳米级方向发展,纳米氢氧化镁,纳米氢氧化铝阻燃剂都有研究。一些新型的无机阻燃材料也在研究开发中,如纳米级层状材料、纳米蒙脱土、纳米级片状石墨、富勒烯及石墨烯等均具有一定的阻燃作用。

硼酸锌具有阻燃、 抑烟、成炭抑燃及防止熔滴等多种功能,硼酸锌价廉、无毒、无刺激,在低于260℃ 时仍保持结晶水,以共价键与羟基结合。硼酸锌的另一特点是对很多聚合物的强度、伸长率有很好的保持作用,也不会降低聚合物的老化强度。周玉新等运用新型的撞击流反应器进行了制备超细阻燃剂 - 硼酸锌的实验研究,结果表明产品纯度较高,平均粒径为20~40nm。一些受热燃烧易分解的碳酸盐也作为新型阻燃剂在开发研究使用,如碳酸镁,碱式碳酸盐等。这类阻燃剂受热分解温度较高,尤其适合高温阻燃材料,分解吸热大,并且分解产生的水蒸气与二氧化碳具备隔氧灭火功能。 冯才敏等研究了碳酸镍在磷氮膨胀阻燃体系中协同效应,发现少量碳酸镍的加入即可大幅度提升材料的阻燃性能,加入2%的碳酸镍可使氧指数从27提升至37,分析认为碳酸镍的加入可以促进成炭,并稳定炭层,增加炭层厚度。

无机磷阻燃剂应用研究有较长的历史,磷—氨阻燃剂对纤维素的阻燃非常有效。其中,磷酸铵、磷酸铵钠、硫酸铵、锡酸铵和磷酸铵及氯化铵的混合物很适用于纤维阻燃。最近对磷酸二氢铵和磷酸氢二铵或低分子量聚磷酸铵与硼酸铵、硫酸铵、氨基磺酸铵和溴化铵的共混物的研究有了新发现,它们的不同组合对合成纤维的阻燃有明显效果。高聚合度的聚磷酸铵( APP)广泛应用于各种防火涂料之中,聚合度越高,阻燃效果越好,阻燃效应越长久。对红磷的表面处理、稳定化处理及包覆处理使红磷的吸湿性、自燃温度、释放磷化氢量、粉尘爆炸浓度、落高自燃及与高聚物的相容性等性能得到极大的改善。钼酸铵在具备一定的阻燃性能的同时,抑烟效果显著,在配方体系中作为阻燃抑烟剂使用,在各类低烟无卤阻燃配方中较常见。

有机无卤阻燃剂

有机无卤阻燃剂主要有有机磷、氮类阻燃剂及有机硅阻燃剂。有机磷化物是添加型阻燃剂,该类阻燃剂燃烧时生成的偏磷酸可形成稳定的多聚体,覆盖于复合材料表面隔绝氧和可燃物,起到阻燃作用,其阻燃效果优于溴化物,要达到同样的阻燃效果,溴化物用量为磷化物的4~7倍。该类阻燃剂主要有磷( 膦)酸酯等,广泛地用于环氧树脂、酚醛树脂、聚酯、聚碳酸酯、聚氨酯、聚氯乙烯、聚乙烯、聚丙烯、ABS 等。王彦林等在无溶剂条件下,制备了一种聚合型含硫有机磷阻燃剂PDPTP,利用该阻燃剂所含的磷硫阻燃协同效应,可提高复合材料的阻燃性能。

有机氮类阻燃剂以三嗪系阻燃剂为代表,主要组分是三聚氰胺及其衍生物这类阻燃剂有多重反应功能,有优异的热稳定性,成炭性、相容性及阻燃性,因此应用面也广,常用的三聚氰胺、三聚氰胺氰脲酸盐( MCA)、MP、MPP 等。有机硅阻燃性的良好的环境适应性使其在环境友好类材料中获得了应用,其特点是用有机硅阻燃剂制备的高分子阻燃材料的力学性能优异,耐寒性,耐冲击都较为突出,并且有机硅阻燃剂与其他阻燃剂的协同效果好,燃烧生成的含硅层参与成炭,有利于提高材料的成炭阻燃效果。

高分子阻燃材料的分类

有卤阻燃高分子材料

分子结构含卤素或外加卤素型阻燃高分子材料在各类电器塑料,汽车塑料领域取得了广泛的应用。这类材料配方中主要添加了溴系阻燃剂及三氧化二锑协同剂,应用一些新型含溴阻燃剂以规避各类政策法规、降低阻燃剂的用量等成为该类材料开发的主流方向。

无卤阻燃高分子材料

与含卤阻燃高分子材料的情况相反,各类无卤阻燃、低烟无卤阻燃高分子材料发展前景看好。但是无卤阻燃高分子材料有自身的弱点,如阻燃性能不如含卤阻燃材料,氧指数普遍达不到30,而含卤阻燃高分子材料的氧指数普遍超过30,有些阻燃要求高的场合,氧指数的要求甚至达到40,这类高阻燃的场合目前无卤阻燃材料应用困难。

无卤阻燃高分子材料目前以氢氧化铝、氢氧化镁填充的为主,少部分应用磷氮类膨胀阻燃体系。氢氧化铝、氢氧化镁填充无卤阻燃材料目前市场应用于电缆材料,磷氮膨胀阻燃类主要应用在工程塑料行业。

氢氧化铝、氢氧化镁填充阻燃体系

这个体系的特点是高填充,由于氢氧化铝、氢氧化镁的阻燃性能一般,需要添加大量的无机填料,填料含量必须要达到60%左右,才具备一定的阻燃效果。总结起来就是这类材料有三大难题:阻燃性、加工成型及力学性能。众所周知60% 左右的无机填充对高分子材料的性能影响是巨大的,如果填料的表面有机化处理不当,制备的复合材料的力学性能会损失严重,流动成型性能也大幅降低。

水镁石填充阻燃体系

目前水镁石作为一种氢氧化铝、氢氧化镁的升级更新产品,研究与应用比较热门,水镁石阻燃性能不高,单独使用国产水镁石阻燃高分子材料的氧指数为 25~28,鲜有能达到30的。

磷氮膨胀阻燃高分子材料

应用磷氮膨胀体系的阻燃高分子材料主要用于工程塑料的阻燃改性方面,如阻燃PBT,阻燃ABS,阻燃PC 等。膨胀型阻燃剂是以磷、氮为主要阻燃元素的阻燃剂,由酸源( 脱水剂) 、炭源( 成炭剂)和气源( 发泡剂)三部分组成。含有这类阻燃剂的高聚物受热分解或燃烧时,表面能生成一层均匀的多孔炭质泡沫层。该层隔热、隔氧、能防止高聚物分解产生的挥发性可燃物由凝聚相进入气相燃烧区,还有抑烟和防止产生熔滴的作用。膨胀型阻燃剂符合当今对材料抑烟、减毒的要求,是阻燃领域的研究热点之一。

磷氮膨胀阻燃高分子材料塑料制品应用于家电,汽车等领域,对阻燃性能,力学性能,环境友好性要求较高,价格也较高。这类膨胀阻燃体系的配方技术水平高,依赖于阻燃剂本身阻燃性能及协同配合体系的效果。夏英等采用氢氧化镁与包覆红磷复配的阻燃体系, 阻燃剂总体含量在43%左右即可使复合材料的氧指数达到35,而单纯使用氢氧化镁阻燃剂,需添加60% 以上的阻燃剂才可以使氧指数达到30。可见在氢氧化镁氢氧化铝阻燃体系中复配磷氮阻燃剂对阻燃性能的提高大有裨益。但是该体系在复配时有要求,如酸碱匹配性,制品的颜色要求,因为红磷加入会使制品颜色发红。

结论

阻燃高分子材料应用广泛,尤其是无卤阻燃材料受政策的导向,市场看好。对无卤阻燃机理更深入的研究,各类高效阻燃剂的合成开发及材料配方的复配是该类材料的发展方向。